中鋼去年成立「數位轉型推動小組」,將一貫化作業煉鋼製程全面導入智慧製造,因「無人化天車」也是智慧製造相當重要的一環,廠內亦推動無人化天車吊運鋼品作業,讓全廠區皆能達到高效率、低成本及低碳排等生產目標。中鋼自2015年投入無人化天車研究,2018年自主開發天車AI技術,先在冷軋成品倉庫完成首部無人化天車改造,再於2020年建立「雙天車協同作業及防撞」等AI技術後,同倉庫再改造另部無人化天車,開啟首次雙無人化天車鋼捲吊運作業。中鋼去年進一步提升無人化天車速度控制及板車掃描效率技術後,每部無人化天車一年所需的人力工時及維護成本較原有天車共可減少約新台幣400萬元,加上無人化天車具穩定連續作業特性,故障率更是大幅降低80%,促進倉儲管理效率大躍進。中鋼也將於今年展開廠內其餘35部鋼捲吊運天車的無人化改造工程,進一步強化營運競爭力,邁向「智慧倉儲」發展新里程碑。

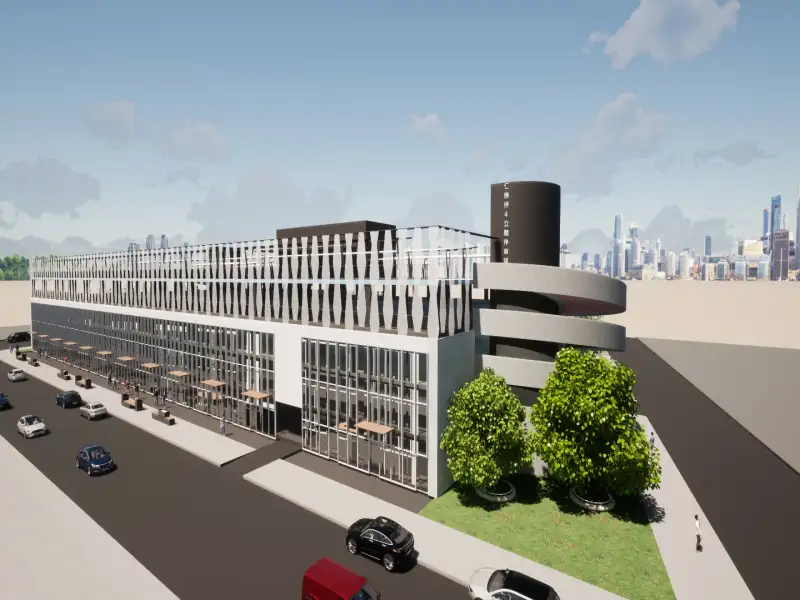

中鋼冷軋成品倉庫開啟雙無人化天車鋼捲吊運作業,今年再全面展開天車改造工程,邁向「智慧倉儲」發展新里程碑。(圖/中鋼提供)

中鋼冷軋成品倉庫開啟雙無人化天車鋼捲吊運作業,今年再全面展開天車改造工程,邁向「智慧倉儲」發展新里程碑。(圖/中鋼提供)

鋼品在倉儲區包括出庫、入庫、儲位變動等物流作業皆需仰賴天車執行,相較傳統人工操作天車,無人化天車能不間斷且自動化穩定運作,具備天車馬達壽命延長、降低產品吊運損傷、節省人力工時成本等多項優點,當無人化天車導入電腦視覺及雷射感測技術時,更能在漆黑工廠中精準完成吊運作業,實現「關燈工廠」省電及減碳效益。中鋼去年完成鋼捲吊運天車十大AI關鍵技術優化及整合五大倉儲系統,經實務運作統計結果顯示,每部改造的無人化天車一年在人力工時及天車維護成本上,與原有天車相比可降低新台幣近400萬元,且天車故障率更是大幅降低80%,促進倉儲作業效率大躍進;另外,中鋼應用自主AI技術改造原有天車,與購置新型無人化天車相比,每部節省新台幣4,620萬元費用,充分展現中鋼創新技術開發同時,也發揮卓越成本管控能力。此外,面對無人化天車國際大廠競爭,中鋼所開發的無人化天車系統順利售予國外三家鋼廠,不但讓公司數位轉型達成降本增利效益,也讓世界看見台灣AI技術開發的堅強實力。

中鋼完成無人化鋼捲吊運天車十大關鍵AI技術及優化整合五大倉儲相關系統。(圖/中鋼提供)

中鋼完成無人化鋼捲吊運天車十大關鍵AI技術及優化整合五大倉儲相關系統。(圖/中鋼提供)

無人化天車系統涵蓋控制、定位、感測、影像辨識、機械、電機、倉儲管理等多面向專業領域,國外鋼廠的無人化天車多採用電控系統廠商開發的軟硬體,中鋼自2015年投入研究後即以技術自主與產業升級為前提,以既有的倉儲管理系統為基礎,自行開發穩定性更高、作業效率更佳以及安全性更好的無人化天車。於是,中鋼內部結合設備處、綠能與系統整合研究發展處、電控處、資訊系統處以及運輸處等多個一級單位組成開發團隊,在無人化天車技術研發及建置系統過程中屢屢克服困難及突破瓶頸,除了陸續開發出「天車鉤頭防擺盪控制」、「天車與板車防撞控制」、「板車全域3D儲位定位」、「智慧型夾具」及「雙天車協同作業及防撞」等十大關鍵AI技術並取得國內外專利,另也成功整合及優化包括「儲運管理」、「板車車輛報到」、「天車指揮」、「板車車輛影像辨識」及「天車控制」等五大倉儲相關系統,去年再提升天車速度控制及板車掃描效率等技術後完善整體無人化天車系統,今年將全面來展開其餘35部鋼捲吊運天車改造工程。

中鋼成功開發無人化天車AI技術及應用於改造的鋼捲吊運天車,除了大量減少天車操作人力工時及維護成本,大幅降低天車故障率,提高倉儲作業效率外,另外透過電腦視覺AI模型訓練及設置電子柵欄功能後,如有人員或異物進入作業區,無人化天車會自動緊急停止運行,更提升了倉儲場域的安全性。展望未來,中鋼今年除了持續推動鋼捲吊運天車無人化改造外,也將加速建立生產線數種不同類型吊具天車的AI技術開發,例如扁鋼胚夾取型天車、電磁鐵吸取型天車…等,並發展多部天車遠端集中控制技術,朝實踐智慧精緻鋼廠目標大步前進。

搜尋

搜尋